在新能源时代,每一块退役的动力电池都是一座“移动的矿山”。尤其是三元锂电池,因其富含锂、镍、钴等稀有金属,正成为资源循环利用的新焦点。而在整个回收链条中,虽然“提锂”是最终目标之一,但真正决定提锂效率与后续处理成本的关键——往往藏在最前端:预处理阶段。

很多人关注湿法冶金如何从溶液中提取锂,却忽略了:没有高质量的预处理,再先进的提锂技术也难施展拳脚。那么,这套“化繁为简”的前置工艺,究竟有多重要?

预处理不是“拆电池”,而是精准解构

三元锂电池结构复杂,单体电芯被层层封装在模组与电池包中,内部含有电解液、隔膜、铜铝集流体、正负极材料等多种成分。直接破碎?不仅危险,还会导致物料交叉污染,严重影响后端提锂的纯度和收率。

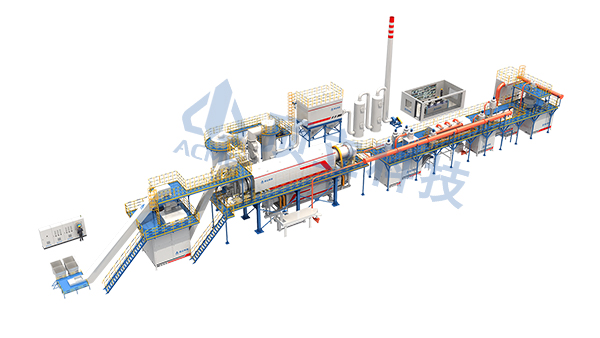

真正的预处理,是一套系统化、智能化的物理处理流程,主要包括:

· 安全放电:通过液态或电阻放电方式,彻底消除残余电量,避免作业过程中的短路、起火风险;

· 智能拆解:借助机器人与视觉识别技术,自动拆解电池包与模组,分类回收外壳、线束、BMS系统等可再用部件;

· 破碎分离:在密闭负压环境中对电芯进行机械破碎,结合多级筛分与气流分选技术,将黑粉(含锂正极材料)、铜箔、铝屑、塑料隔膜等高效分离。

这一系列操作的目的只有一个:把混合的“废料”变成清晰可辨、成分可控的“原料”,特别是富集出高品位的正极粉料——这才是未来提锂的“主战场”。

为什么说预处理决定了提锂成败?

提锂的本质,是从正极材料中回收锂元素。而这些锂,主要存在于镍钴锰酸锂(NCM)粉末中。如果预处理不到位,黑粉中混入过多铝、铁杂质或碳粉,不仅会增加后续化学处理难度,还可能导致试剂消耗上升、反应效率下降,甚至影响最终碳酸锂产品的纯度。

更关键的是,良好的预处理能实现物尽其用。例如,通过精细分选得到的高纯度铝粒和铜粒可直接进入金属市场变现,反哺整个回收系统的运营成本;而干净的黑粉则成为下游湿法厂的优质进料,提升整体经济性。

换句话说,预处理做得好,等于给提锂环节“减负增效”。

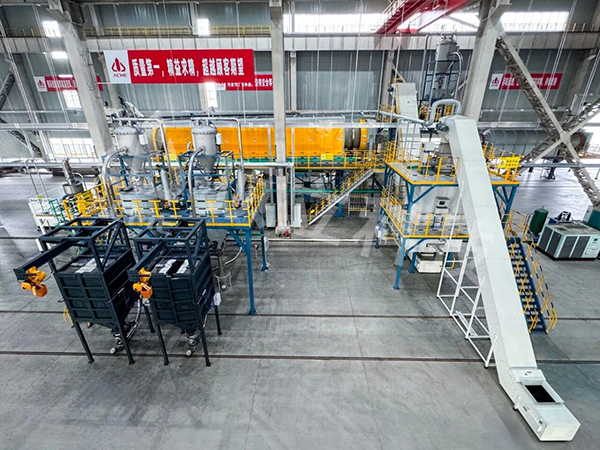

智能化装备崛起,推动回收走向“绿色工厂”

如今,新一代三元锂电池回收成套设备已不再是简单的粉碎机加筛子,而是融合了AI识别、自动上料、粉尘治理、VOCs废气处理等多功能于一体的智能系统。全产线密闭运行,减少粉尘逸散与二次污染,真正实现“吃进去废电池,吐出来资源”。

一些领先企业还在预处理段引入在线检测模块,实时监控黑粉中锂含量与杂质比例,动态调整破碎强度与分选参数,确保输出物料品质稳定——这为后续规模化提锂提供了坚实保障。

结语:提锂虽在后端,起点却在前端

当我们谈论从废旧电池中“捞锂”时,不应只盯着实验室里的萃取剂与反应釜。事实上,从电池包卸下那一刻起,每一步操作都在为最终的提锂结果“打分”。

高效的预处理,就像一场精密的“外科手术”,剥离冗余、保留精华,让有价值的材料重见天日。它或许不显山露水,却是整个回收体系能否走得通、走得远的基石。

未来,随着动力电池退役潮全面到来,谁掌握了高效、安全、智能的预处理能力,谁就握住了打开“城市矿山”的第一把钥匙。

400-677-2108

400-677-2108

首页

首页 我们

我们 锂电池

锂电池 有机固废

有机固废 案例

案例 新闻

新闻